西門子1500plc高速計數(shù)在噴涂控制系統(tǒng)中的應用

本文介紹了西門子S7-1500PLC高速計數(shù)在機器人噴涂控制系統(tǒng)和懸架行走機構總控制系統(tǒng)中的應用;從軟硬件設計方面,結合現(xiàn)場調試實例,描述了關鍵功能的成功實現(xiàn)。

一、項目簡介

目前,航空產品的制造過程仍然是勞動密集型,工藝復雜,工作條件差,輔以大量夾具和手工制造,自動化能力不足。在“十三五”規(guī)劃和2025年智能制造發(fā)展的背景下,中航工業(yè)復合材料制造研究院在噴涂領域處于領先地位,利用機器人實現(xiàn)自動化生產,加快生產方式轉型升級,提高先進水平。制造設備。能力。

該項目采用可移動懸浮噴射6軸機器人,安裝在3自由度笛卡爾坐標起重機上。它可以在噴房的范圍內(在噴房間:L30m&次; W9m&次; 6.5m)多個自由度的運動,如前,后,左,右,上下,旋轉,帶有噴槍放在機器人的手臂上,可以噴涂大型復合工件的外表面。

二、懸掛式機器人噴涂系統(tǒng)組成

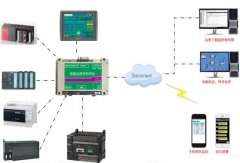

懸掛式機器人噴涂系統(tǒng)由總控制系統(tǒng),起重機系統(tǒng)(懸掛行走機構),機器人系統(tǒng),智能涂料供應系統(tǒng)和MCGS觸摸屏系統(tǒng)組成。系統(tǒng)網絡圖如圖1所示:

圖1機器人噴涂系統(tǒng)網絡圖

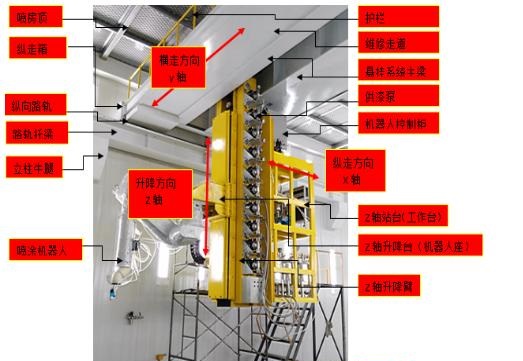

起重機系統(tǒng)包括:1套縱向行走機構(X軸),1套橫向移動機構(Y軸),1套升降機構(Z軸)和電動伺服驅動系統(tǒng),以及維修和檢查配件。設施。如圖2所示:

圖2起重機和機器人裝置圖

智能涂料供應系統(tǒng)由虹吸管,隔膜泵,物料罐,過濾器,2KS,壓力調節(jié)器,空氣保護器等組成,是一套完整的涂料供應系統(tǒng)。它是噴霧系統(tǒng)的重要組成部分,負責原料的供應。調整預混比與原材料的重要作用是執(zhí)行器的必要先決條件。該材料含有油漆,固化劑和清潔劑。

該項目使用Staubli TX250系列6軸機器人,是最新的機器人。整個機器人系統(tǒng)由三個部件組成,包括控制器CS8C,機器人手臂(臂)和手動示教器(MCP)。

圖3機器人全視圖

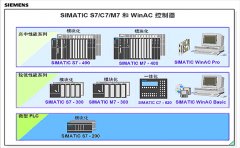

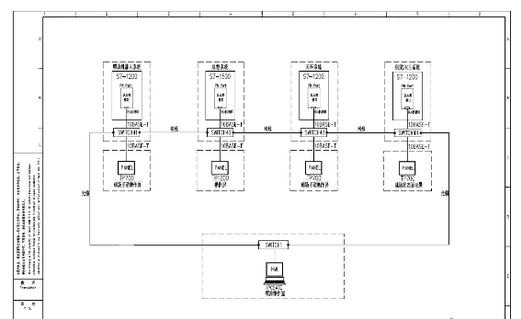

三、控制系統(tǒng)架構

西門子plcS7-1500主控系統(tǒng)通過PROFINET總線與涂裝機器人系統(tǒng),涂料供應系統(tǒng)和懸架行程系統(tǒng)進行通信,完成系統(tǒng)的整體控制,實時監(jiān)控和操作系統(tǒng)運行狀態(tài),并連續(xù)噴涂整個工件。plc控制系統(tǒng)架構如圖4所示。主控制系統(tǒng)硬件設備形式如下表1所示。

圖4系統(tǒng)硬件配置圖

表1主控制系統(tǒng)硬件設備表

四、控制系統(tǒng)實現(xiàn)的功能

頂置式機器人噴霧系統(tǒng)使得起重機系統(tǒng)和機器人噴霧系統(tǒng)能夠單獨操作。現(xiàn)場起重機可由操作面板TP700操作,用于X,Y和Z軸伺服電機的上電,零點校準,絕對定位等。

涂料供應系統(tǒng)的TP700可以顯示涂料水平,清洗劑水平,固化劑水平,管線壓力,電磁閥狀態(tài),流體調節(jié)器狀態(tài),2KS系統(tǒng)中各種涂料的自動配比,以及氣動泵。和防空保護等。

機器人系統(tǒng)的現(xiàn)場屏幕TP700顯示X,Y,Z,RX,RY和RZ的六軸運動。現(xiàn)場教學盒可用于機器人的離線軌跡規(guī)劃。

總控制系統(tǒng)能夠控制和顯示子系統(tǒng)的狀態(tài)。涂料供應系統(tǒng)可以自動執(zhí)行顏色變化,進料和清潔操作。可以校正在懸架行進機構的運動期間產生的誤差。

五、噴涂工藝流程及控制的技術要點

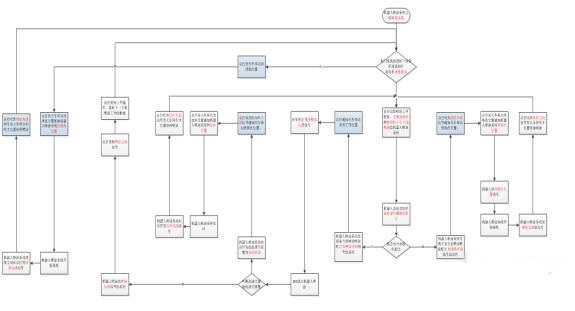

懸掛機器人噴涂系統(tǒng)的噴涂過程如下:

首先,起重機系統(tǒng),涂料供應系統(tǒng)和噴涂系統(tǒng)準備就緒,工件進入指定位置,定位→系統(tǒng)檢測工件的實際位置→坐標配件→示教(手動調試程序)→開始運行,主控制器讀取油漆“工件”數(shù)據“,噴涂”軌跡號“并噴涂”配方確認“信號到機器人噴涂系統(tǒng)→機器人噴涂系統(tǒng)讀取噴涂”軌道編號“和顏色”配方編號“→機器人噴涂系統(tǒng)確定當前的噴涂公式,然后給出總控制位置1的“噴涂應用”信號→懸架系統(tǒng)的三軸分別到達指定位置1后,發(fā)送信號“天賜已到達噴涂位置”一般控制→2KS混合,機器人開始自動噴涂(調用噴涂程序1)→噴涂工件的1號區(qū)域,噴涂為c完成后,機器人在返回到HOME位置后停止,并且“繪制完成”信號被發(fā)送到一般控制→總控制器讀取“繪制完成”信號,轉換工件指針,并指向工件數(shù)據。 vehicle area地區(qū)rah。

按照上述步驟,噴涂工件3號區(qū)域,4號區(qū)域......編號n區(qū)域,直到工件完成噴涂任務→機器人零點返回位置(HOME點),起重機返回原件位置,工件離線。

圖7噴涂工藝流程圖

為了完成整個工件的連續(xù)噴涂,直到起重機返回其原始位置,主控制器S7-1500控制器作為整個系統(tǒng)最關鍵的核心部件,協(xié)調起重機和機器人系統(tǒng)的控制。當手動教學和調試機器人程序時,應通過主控制器的操作屏幕TP1200或工業(yè)計算機手動記錄每個區(qū)域中工件的X,Y,Z坐標值和機器人的軌道號。在中央控制。輸入,保存在總控制S7-1500PLC的數(shù)據塊中,當系統(tǒng)自動運行時,然后自動傳輸已經存儲在過程序列中的數(shù)據。

由于工件的種類繁多,由不同工件劃分的區(qū)域的尺寸是不同的,并且每個區(qū)域是多個值。存儲數(shù)據的DB塊是數(shù)據的嵌套,即多個數(shù)組,因此DB塊的大小應該足夠大。為了滿足生產要求。如果一般控制選擇S7-300/400 PLC使用STEP7編程方法實現(xiàn)數(shù)據存儲和讀取,則很難通過TIA Portal的TIA編程方法選擇S7-1500PLC來實現(xiàn)該功能,這樣更方便而且容易。實現(xiàn)過程如下所述。

建立工件過程數(shù)據表的過程:

(1)。在TIA Portal V13SP1編程軟件下,添加一個新的“PLCdatatypes”(相當于在Step7中創(chuàng)建的用戶定義的DB塊),名為“Workpiece Recipe”,并添加“Trolley X Coordinates”(定義)整數(shù)數(shù)據類型),“ Trovan Y坐標“(定義為整數(shù)數(shù)據類型),”Trolley Z坐標“(定義為整數(shù)數(shù)據類型)和”機器人軌道號“(定義為字節(jié)數(shù)據類型),加上兩個備用數(shù)據以防止未來客戶添加新功能,“油漆配方號”(定義為Word數(shù)據類型)和“油漆流”(定義為整數(shù)數(shù)據類型),現(xiàn)在這兩個數(shù)據直接輸入到屏幕上供油漆系統(tǒng)直接接收。

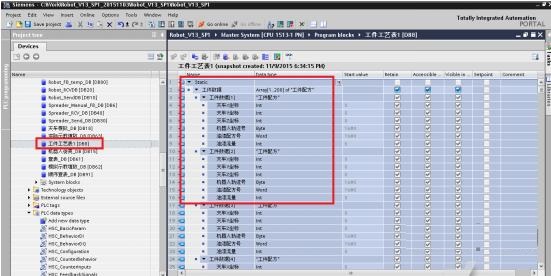

圖8“工件配方”數(shù)據集

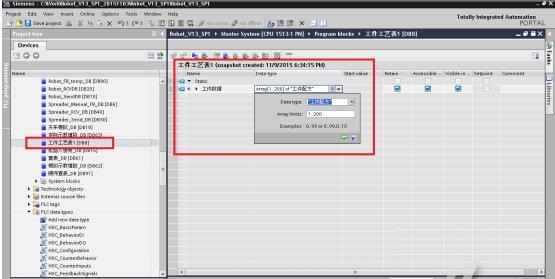

(2)在Botu程序文件下添加全局類型的DB塊,數(shù)據編號為8,名稱為“工件處理表1”,打開數(shù)據塊,在其中添加名稱“工件數(shù)據”,數(shù)據類型在上面建立。陣列“工件配方”的類型,范圍從1到200,如圖9所示,數(shù)據集擴展后如圖10所示。并檢查選項“保持”斷電。

圖9“工件處理表1”數(shù)據集設置

圖10“工件流程表1”數(shù)據集擴展

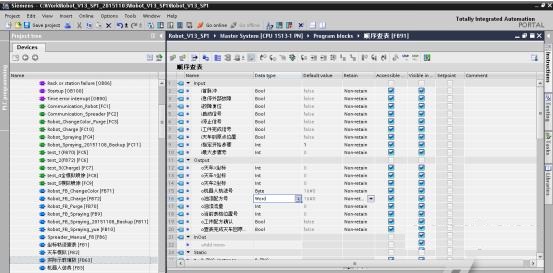

(3)編寫實際的教學和填寫表格SCL程序:在Botu程序文件下添加功能功能塊FB63,定義輸入輸出界面,X軸位置,Y軸位置,Z軸位置,機器人路徑編號,涂料編號,最大工件編號和HMI內存編號確認,計數(shù)指針和其他參數(shù)。接口參數(shù)如圖11所示:

FB63的主要程序如下:

IF#HMI確認脈沖=1AND#計數(shù)指針<=##最大工件數(shù)然后< P="">

//將作為子程序的觸摸屏的IN端口的值輸入DB過程工件表

“工件工藝表1”。工件數(shù)據[#count指針]。起重機X坐標:=#X軸位置;

“工件工藝表1”。工件數(shù)據[#count指針]。起重機Y坐標:=#Y軸位置;

“工件工藝表1”。工件數(shù)據[#count指針]。起重機Z坐標:=#Z軸位置;

“工件工藝表1”。工件數(shù)據[#count指針]。機器人軌道號:=#機器人路徑號;

“工件工藝表1”。工件數(shù)據[#count指針]。油漆配方編號:=#paint number;

#count指針:=計數(shù)指針+1;

//在每次輸入數(shù)組后,指針遞增1指向下一個位置

END_IF;

圖11顯示了接口的實際接口參數(shù)。

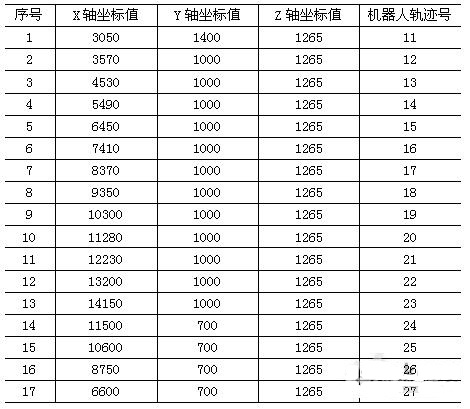

下面是一個大型機翼的數(shù)據表,以及17個定點噴霧器來完成整個部件。

編號X軸坐標值Y軸坐標值Z軸坐標值機器人軌跡編號

注意:X/Y/Z的單位是mm

表2大翼教學數(shù)據表

自動多陣列讀取過程

這個過程比較復雜,包括讀出存儲在“工件過程表1”陣列DB8中的每組數(shù)據,然后將X軸位置,Y軸位置和Z軸位置傳遞給S7的S7。起重機系統(tǒng)通過PROFINET通訊。 -1200PLC,機器人軌道號通過PROFINET通訊傳輸?shù)綑C器人系統(tǒng)的S7-1200PLC。根據懸掛式機器人噴涂系統(tǒng)的噴涂工藝流程。

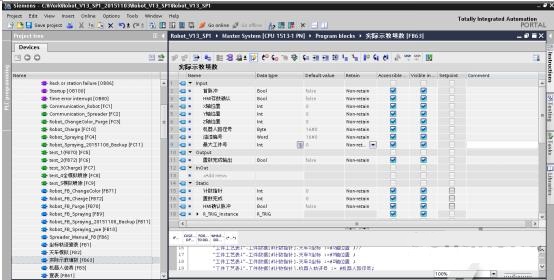

自動讀取工件流程表SCL程序:在Botu程序文件下添加功能塊FB91,定義輸入輸出接口。接口參數(shù)如圖12所示:

圖12自動讀取工件過程表接口參數(shù)

FB91的一部分程序如下:

IF #start signal pulse=1AND first step=0THEN

#o天車X坐標:=“工件工藝表1”。工件數(shù)據[#i指定的開始步驟]。起重機X坐標;

#o天車Y坐標:=“工件工藝表1”。工件數(shù)據[#i指定的開始步驟]。起重機Y坐標;

#o天車Z坐標:=“工件過程表1”。工件數(shù)據[#i指定的開始步驟]。起重機Z坐標;

#oRobot軌道號:=“工件處理表1”。工件數(shù)據[#i指定的開始步驟]。機器人軌道號碼;

#opaint recipe number:=“工件工藝表1”。工件數(shù)據[#i指定的開始步驟]。油漆配方編號;

#i指定開始步驟:=1;

#count指針:=#i指定開始步驟;

#oCheck表完成起重機的返回:=0;

END_IF;

六、結束語

該項目使用西門子S7-1500PLC和TIA Portal軟件。 S7-SCL語言已廣泛用于編程過程。與西門子PLC的其他類型的編程語言相比,SCL在多陣列數(shù)據處理方面具有明顯的優(yōu)勢。回收控制任務更方便,不僅程序小,而且容易出錯,調試周期大大縮短。一般來說,S7-1500系列PLC用于項目開發(fā)過程,縮短了設計和調試周期,改善了設備調試。方法和效率是工業(yè)設備研發(fā)和制造的重要工具。

系統(tǒng)投入運行后,設備運行狀態(tài)良好,控制可靠穩(wěn)定,噴涂周期縮短,生產效率提高,工件涂層厚度均勻,工件均勻工人的強度大大降低。并改善了工作環(huán)境,并得到了復合材料和一線員工的領導認可。

標題:西門子1500plc高速計數(shù)在噴涂控制系統(tǒng)中的應用 地址:http://m.511997.cn/hangye/3791.html